Двусторонняя клейкая vhb лента завод

Двусторонняя клейкая vhb лента завод – это, казалось бы, простая вещь. Но у каждого производителя свои нюансы, свои секреты. Часто вижу, как новички недооценивают важность правильного выбора сырья и контроля технологического процесса. Считают, что главное – это цена. А на деле – это долгосрочные затраты на брак, переделки и, в конечном итоге, потерю репутации. Хочу поделиться своим опытом, возможно, кому-то это поможет избежать ошибок.

Основные этапы производства двусторонней клейкой vhb ленты

Процесс производства двусторонней клейкой vhb ленты – это комплексная задача, требующая строгого соблюдения технологической дисциплины. Начинается все с подбора полимерной основы – обычно это полиолафинат (ПОА) или полиуретан (ПУ). Выбор зависит от требуемых характеристик: адгезии, термостойкости, химической стойкости. Потом – нанесение клеевого слоя. Это может быть горячее или холодное приклеивание, в зависимости от типа клея и требуемой производительности. Затем – ламинирование, нарезка и упаковка готовой продукции. И каждый этап критичен.

Я когда-то пытался сократить время на ламинирование, используя более дешевое оборудование. В итоге, качество ленты упало, адгезия ухудшилась, и возвратов стало гораздо больше. Оказалось, что экономия на оборудовании – это лишь иллюзия, потому что потом приходится тратить больше на брак и переработку.

Выбор сырья: ключ к качеству

Двусторонняя клейкая vhb лента – это, прежде всего, клей. И качество этого клея определяет все остальные характеристики ленты. В России, как и во всем мире, используется широкий спектр клеевых составов. Одни – на основе полиуретановых смол, другие – на основе акриловых, третьи – на основе специальных полимеров. Выбор зависит от назначения ленты – для промышленного использования, для упаковки, для автомобильной промышленности и т.д.

Очень часто встречается проблема с качеством сырья. Многие поставщики предлагают 'дешёвый' материал, который на первый взгляд кажется вполне подходящим. Но при производстве проявляются скрытые дефекты – низкая адгезия, нестабильность, склонность к расслоению. Поэтому я всегда стараюсь работать с проверенными поставщиками, которые могут предоставить сертификаты качества и технические паспорта на продукцию.

Контроль качества: необходимое условие

Нельзя недооценивать важность контроля качества на всех этапах производства двусторонней клейкой vhb ленты. На каждом этапе необходимо проводить испытания – проверку адгезии, прочности на разрыв, термостойкости, химической стойкости. Использование современного оборудования для тестирования – это обязательное условие для обеспечения высокого качества продукции.

В нашей компании (ООО Энпинг Санли Адхесив) мы используем различные методы контроля качества: визуальный осмотр, испытания на адгезию различными материалами (металл, пластик, стекло), испытания на термостойкость, испытания на влагостойкость. Мы постоянно совершенствуем наши методы контроля качества, чтобы соответствовать самым высоким требованиям клиентов. У нас есть лаборатория, оснащенная современным оборудованием, и квалифицированный персонал, который проводит все необходимые испытания.

Проблемы с адгезией к определенным поверхностям

На практике часто возникают сложности с обеспечением адгезии к определенным поверхностям. Например, к полипропилену (ПП) или полиэтилену (ПЭ). Эти материалы отличаются низкой поверхностной энергией, что затрудняет формирование прочной связи с клеевым слоем. В таких случаях необходимо использовать специальные предварительные обработки поверхности, такие как травление или нанесение праймеров.

Иногда даже после применения этих методов адгезия остается неудовлетворительной. Это может быть связано с чистотой поверхности, наличием загрязнений или остатков смазки. Поэтому важно тщательно очищать поверхность перед нанесением ленты.

Оборудование для производства двусторонней клейкой vhb ленты

Для производства двусторонней клейкой vhb ленты требуется специализированное оборудование. Это может быть оборудование для нанесения клея (горячее, холодное), оборудование для ламинирования, оборудование для нарезки и упаковки. Выбор оборудования зависит от объема производства и требуемых характеристик ленты.

Мы в ООО Энпинг Санли Адхесив постоянно инвестируем в модернизацию нашего оборудования. Мы используем современное оборудование, которое обеспечивает высокую производительность и качество продукции. Например, мы используем ламинаторы с автоматическим контролем температуры и давления, что позволяет обеспечить равномерное ламинирование и избежать дефектов. Наш завод в Эньпине имеет мощные производственные мощности.

Типы используемых ламинаторов

Существуют различные типы ламинаторов, используемых для производства двусторонней клейкой vhb ленты: роликовые ламинаторы, вальцевые ламинаторы, фрезерные ламинаторы. Каждый тип имеет свои преимущества и недостатки. Выбор ламинатора зависит от типа клея, типа полимерной основы и требуемой производительности.

Мы используем роликовые ламинаторы для ламинирования лент на основе ПОА. Эти ламинаторы обеспечивают равномерное ламинирование и позволяют получать ленты с высокой адгезией. Для лент на основе ПУ мы используем фрезерные ламинаторы, которые обеспечивают более плотное прилегание клеевого слоя к полимерной основе.

Заключение

Производство двусторонней клейкой vhb ленты – это сложный и ответственный процесс, требующий профессионального подхода и постоянного контроля качества. Нельзя экономить на сырье и оборудовании, иначе это обернется серьезными проблемами. Важно постоянно совершенствовать технологии производства и следить за новыми тенденциями в этой области. Мы в ООО Энпинг Санли Адхесив постоянно работаем над улучшением качества нашей продукции и предлагаем нашим клиентам надежные и эффективные решения.

Если у вас есть вопросы по двусторонней клейкой vhb ленте, или вам нужна помощь в выборе подходящего продукта, пожалуйста, свяжитесь с нами. Мы всегда рады помочь!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Супер тяжелые объекты с комплексной стекловолоконной лентой Электрическая аппарата Упаковка прозрачная прикрепление ленты

Супер тяжелые объекты с комплексной стекловолоконной лентой Электрическая аппарата Упаковка прозрачная прикрепление ленты -

Гребная краска покрывает защита от пыли Прозрачная пленка украшения мебели и защитная пленка для маскировки бумаги

Гребная краска покрывает защита от пыли Прозрачная пленка украшения мебели и защитная пленка для маскировки бумаги -

Предупреждающая лента EVPEC для маркировки, предупреждающая лента из композитного полиэтилена для пола, декоративная лента

Предупреждающая лента EVPEC для маркировки, предупреждающая лента из композитного полиэтилена для пола, декоративная лента -

Водонепроницаемая матовая противоскользящая клейкая лента с прочным клеем акриловый клей наружная предупреждающая противоскользящая наклейка износостойкая цветная самоклеящаяся лента

Водонепроницаемая матовая противоскользящая клейкая лента с прочным клеем акриловый клей наружная предупреждающая противоскользящая наклейка износостойкая цветная самоклеящаяся лента -

Устойчивая к температуре алюминиевая фольга лента

Устойчивая к температуре алюминиевая фольга лента -

Двусторонние ленты тканевые на тканевой основе с сильной адгезией для крепления ковров, напольных ковриков, диванных подушек и других предметов.

Двусторонние ленты тканевые на тканевой основе с сильной адгезией для крепления ковров, напольных ковриков, диванных подушек и других предметов. -

Клейкая лента из стекловолоконной сетки устойчивая к трещинам для ремонта внутренних и наружных стен зданий

Клейкая лента из стекловолоконной сетки устойчивая к трещинам для ремонта внутренних и наружных стен зданий -

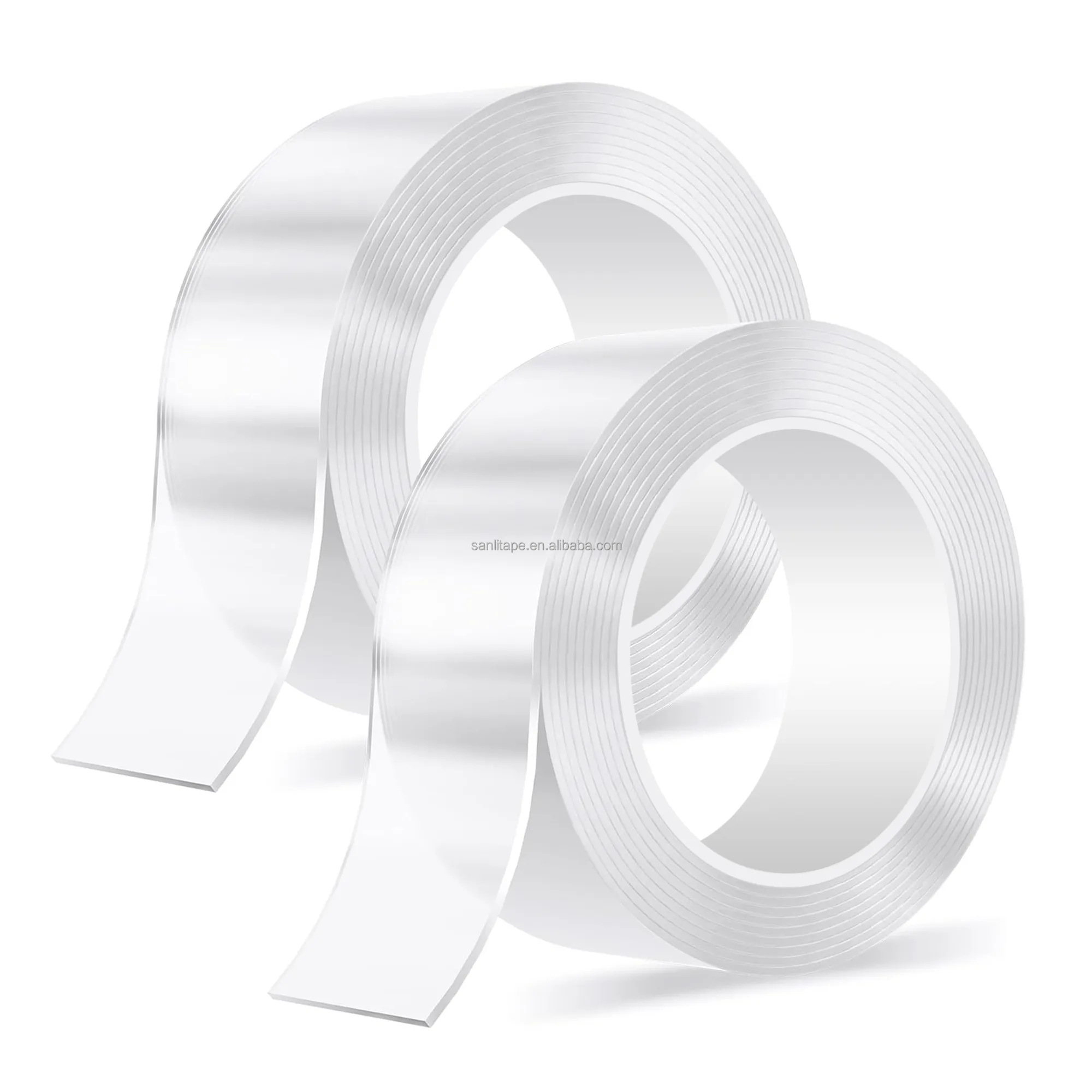

Бессмертная двусторонняя ленточная аппаратная оборудование декоративные детали с высокой страховой прозрачной лентой

Бессмертная двусторонняя ленточная аппаратная оборудование декоративные детали с высокой страховой прозрачной лентой -

Клейкая лента из крафт-бумаги высокой вязкости отрываемая вручную маскирующая упаковочная лента с герметизацией

Клейкая лента из крафт-бумаги высокой вязкости отрываемая вручную маскирующая упаковочная лента с герметизацией -

Упаковочная лента с поднятой лентой

Упаковочная лента с поднятой лентой -

Тонкая двусторонняя клейкая лента Прозрачная клейкая лента из полиэфирной пленки PET Установка и крепление промышленных деталей Высеченная двусторонняя клейкая лента

Тонкая двусторонняя клейкая лента Прозрачная клейкая лента из полиэфирной пленки PET Установка и крепление промышленных деталей Высеченная двусторонняя клейкая лента -

Водонепроницаемая черная цветовая ПВХ Изоляционная лента Обертка изолированная электрическая лента с высокой вязкостью

Водонепроницаемая черная цветовая ПВХ Изоляционная лента Обертка изолированная электрическая лента с высокой вязкостью

Связанный поиск

Связанный поиск- Двусторонний скотч прозрачный тонкий производители

- Заказать двусторонний скотч черный в китае

- противоскользящая лента черная 50

- Двусторонняя клейкая лента полипропилен основный покупатель

- Клейкая лента монтажная двусторонняя поставщик

- Заказать противоскользящая лента на ступени в китае

- Заказать желтая клейкая лента в китае

- Двусторонний скотч лента завод

- Покрасить ленту 50 50

- Двусторонний прозрачный скотч цена